Hyperloop: Die Zukunft des Transports – powered by Batz+Burgel

Stellen Sie sich vor, Sie sitzen in einer Kapsel, die mit 900 km/h durch eine Röhre rast. Was wie eine Szene aus einem Science-Fiction-Film klingt, könnte bald Realität werden. Ende Juli wurde die für den Passagierbetrieb zertifizierte Teststrecke feierlich in München eröffnet. Mit dabei: Batz + Burgel, Spezialist für hochpräzise Aluminiumbearbeitung, der das Fahrwerk für die Transportkapsel – den so genannten Pod – gefertigt hat.

Der Hyperloop ist eines der spannendsten Technologiekonzepte unserer Zeit. Es ist ein Blick in eine Zukunft, in der Entfernungen schrumpfen und unsere Welt noch vernetzter wird. Vereinfacht gesagt, ist der Hyperloop ein Hochgeschwindigkeitszug, der in einer Röhre fährt. Aber es gibt einen entscheidenden Unterschied: Diese Röhre ist nahezu luftleer, wodurch der Luftwiderstand auf ein Minimum reduziert wird. Das Ergebnis? Ein Transportmittel, das Geschwindigkeiten von bis zu 900 km/h erreichen könnte! Damit verspricht der Hyperloop Städteverbindungen in Rekordzeit, z.B. Los Angeles nach San Francisco in 30 Minuten – betrieben mit erneuerbaren Energien, was den Hyperloop zu einem sauberen Transportmittel macht.

Wie alles begann …

Der Unternehmer Elon Musk hatte die Idee entwickelt und schrieb vor rund zehn Jahren weltweit Wettbewerbe für Studierende aus. Die Teams der Technischen Universität München (TUM) waren dabei stets erfolgreich und belegten bei allen Wettbewerben den ersten Platz. Inzwischen ist die Forschung an dem Transportsystem an der Universität in einem eigenen Hyperloop-Programm verankert. Das Programm ist seit 2020 Teil der Hightech-Agenda Bayern und wird vom Freistaat Bayern mitfinanziert.

Europas erste Hyperloop-Teststrecke in München eröffnet

In Ottobrunn bei München wird die Rohrpost-Technik für Menschen nun auf Europas erster vollständig für den Passagierbetrieb zertifizierten Teststrecke im Praxisbetrieb weiterentwickelt. An der offiziellen Eröffnungsfeier nahmen neben Bayerns Ministerpräsident Markus Söder und Wissenschaftsminister Markus Blume auch alle Partnerunternehmen teil, die dieses einzigartige Projekt unterstützen – darunter auch Jürgen Burgel und Andreas Thoma von Batz + Burgel.

Bei der in eine Betonröhre gebauten Testrecke, die zunächst nur 24 Meter lang ist, steht nicht das Tempo im Fokus der Forschung. Zunächst geht es darum, die Abdichtung der Betonröhre im realen Maßstab zu erforschen. Ein zweiter Forschungsschwerpunkt liegt auf der Kapsel und der Sicherheit der Passagiere im Vakuum der Röhre.

Der Transport von morgen – powered by Batz + Burgel

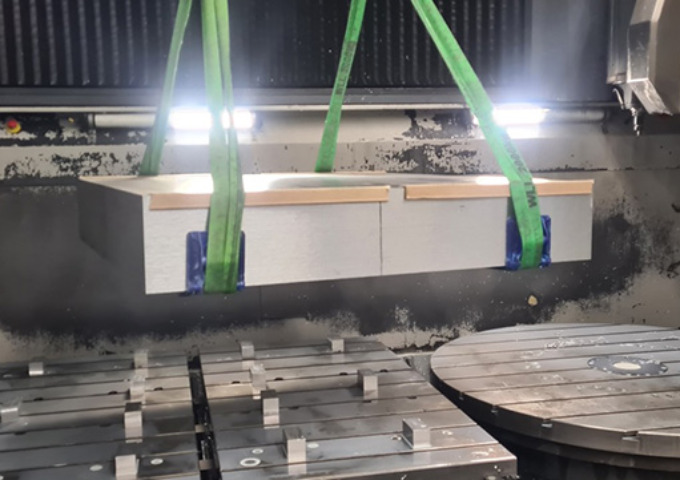

Hier steht vor allem die von Batz + Burgel gefertigte Aluminiumkonstruktion auf dem Prüfstand, das als Fahrwerk für die Kapsel – Pod genannt – dient und Platz für fünf Fahrgäste bietet. „Das tragende Fahrwerk besteht aus einer Kombination aus Aluminiumrohren ca. 200 x 80 mm, die mittels einer Fräskonstruktion in seiner Position fixiert wurde um anschließend zusammen mit diversen anderen CNC Frästeilen, die aus einem massiven Aluminiumblock gefräst und verschweißt wurden“, erklärt Jürgen Burgel, Geschäftsführer von Batz + Burgel.

Durch den Schweißvorgang wird punktuell Wärme in das künftige Aluminiumfahrwerk eingebracht, was zum Verzug des Bauteils führt. Das Bauteil wird deshalb nach dem Schweißen in einer Spannung überfräst, um alle Unebenheiten auszugleichen. „So stellen wir sicher, dass die Toleranz innerhalb der Vorgabe von 0,2 Millimeter liegt und das über die gesamte Größe des ca. 1800 x 3600 mm großen Fahrwerks“, sagt Burgel

Neue Formen der Mobilität erfordern Einsatz von Aluminium

Die neuen Formen der Mobilität basieren vor allem auf Aluminiumkonstruktionen, die wegen ihrer Steifigkeit bei geringem Gewicht klare Vorteile aufzeigen. Dies gilt sowohl für die Elektromobilität, bei der die gesamte Batterietechnik in einem präzisem Aluminiumgehäuse verankert ist, als auch bei dem Zukunftsprojekt Hyperloop. Dabei zeichnet sich der Trend ab, dass die benötigten Bauteile immer größer und komplexer werden. Burgel: „Vor Monaten haben wir deshalb bei B+B in diese Frästechnik mit einer Bearbeitungsgröße von 3 x 6 m investiert. Wir sind gespannt, wie sich unsere Präzisionstechnik im Praxisbetrieb des Hyperloops bewähren wird, und stolz, Innovationspartner eines solch ambitionierten Zukunftsprojekts zu sein.“

Das könnte Sie auch interessieren

Teilen Sie diesen Beitrag

Nehmen Sie Kontakt mit uns auf

Sie haben Fragen oder möchten eine persönliche Beratung? Ich freue mich, mit Ihnen Ihr individuelles Projekt zu besprechen.